Zakres usług BPC:

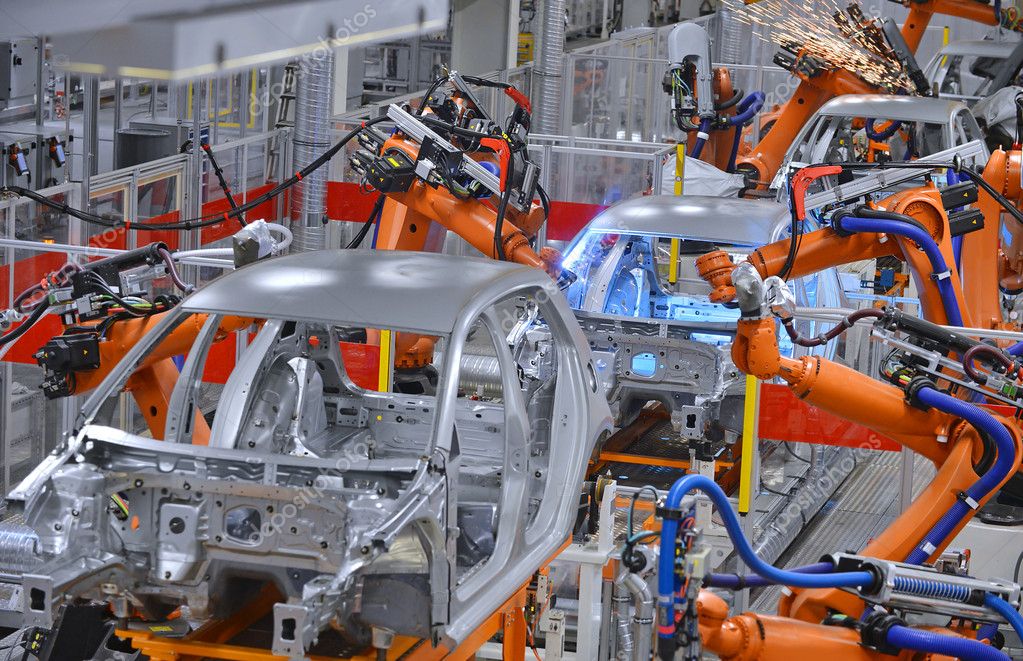

W przedsiębiorstwie działa obecnie 6 linii montażowych, składająca się z 20 maszyn. W zakładzie produkowane są układy kierownicze oraz hydrauliczne do samochodów osobowych. Miesięcznie wytwarzanych jest ponad 100 tys. produktów, a na jednej zmianie produkowanych jest 540 sztuk komponentów, które składają się z około 115 elementów. W dziale montażowym zatrudnionych jest obecnie 300 osób. Aktualnie przedsiębiorstwo realizuje planowanie produkcji w arkuszach Microsoft Excel. Wykorzystywany jest również system, który rejestruje komponenty na wejściu i wyjściu. Od połowy linii montażowej wprowadzony został także system kodów kreskowych. Decydenci wskazywali na konieczność wdrożenia systemu klasy MES w zakresie obliczania wskaźników OEE, monitorowania i analizy przestojów z możliwością rozwijania rozwiązania o kolejne moduły funkcjonalne.

Ze systemu korzystać ma 10 osób: dyrektor produkcji, kierownik produkcji i leaderzy poszczególnych grup montażowych.

W przedsiębiorstwie stosowane są maszyny hydrauliczne, CNC, tokarki oraz punkty/stanowiska montażowe (mające możliwość korekcji pracy monterów). Maszyny posiadają czujniki, oparte o sterowniki PLC firmy Siemens. W zakładzie przeważają nowe maszyny (z 2013 roku), jednak są i urządzenia z lat 80-tych. Decydenci wymagają, aby rozwiązanie MES miało możliwość rozwoju o kolejne moduły. W pierwszej kolejności decydenci będą chcieli rozszerzyć system o zarządzanie jakością, BPM, zarządzaniem reklamacjami.

W dalszej kolejności mowa również o systemie CMMS.